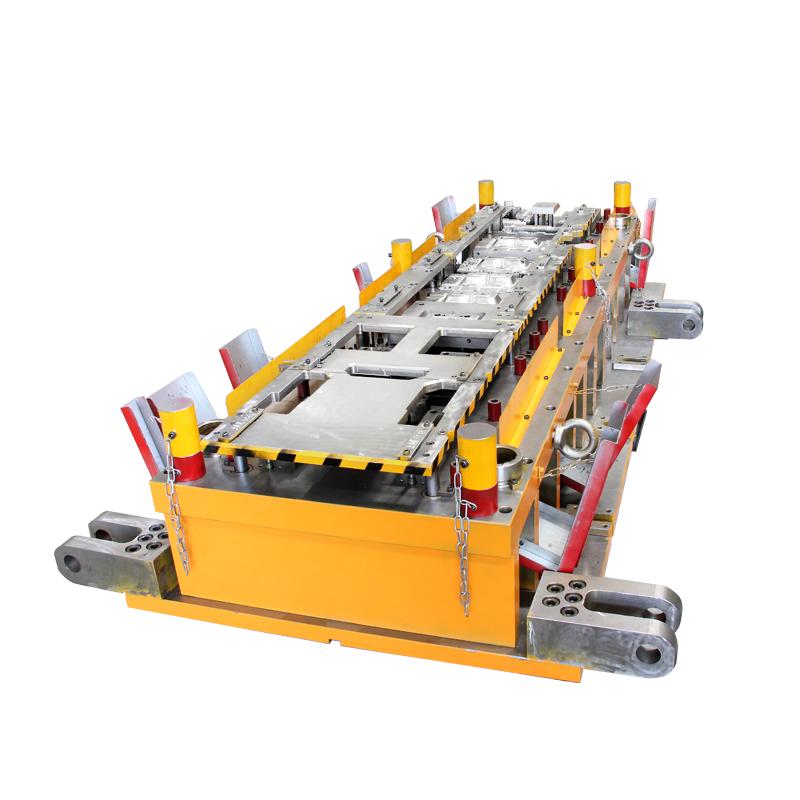

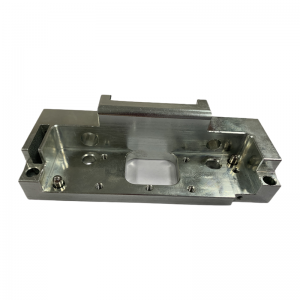

OEM özel yüksek hassasiyetli ilerici delme derin çekme kalıp döküm ve sac kalıp damgalama kalıp takımları

Video

İşlev

Sürekli kalıp olarak da bilinen aşamalı kalıp, kalıbın iki veya ikiden fazla istasyonu vardır, farklı istasyonlarda iki veya ikiden fazla damgalama işlemini tamamlayabilir.

Uygulama Alanları

Araba parçaları için otomotiv endüstrisi.

Otomotiv üretim hattı üretim kapasitesi geliştirildi.

Ürün Detayları

Detaylı Tanıtım

Kalıp tasarım çalışmasının temel gereksinimleri şunlardır: kalıbın tasarımı, çizimden çıkan parçaların şekil ve boyut gereksinimlerine uygun olmasını sağlamalıdır, kalıp yapısı basit, sağlam kurulum, uygun bakım, dayanıklı;Kullanımı kolay, güvenli ve güvenilir çalışma;Üretimi kolay, düşük fiyat.

Kalıp tasarımının genel adımları

İlk olarak, damgalama işleminin analizi için gerekli bilgileri toplayın.Dahil olanlar: tam bir görünüme sahip olmalı, teknik gereksinimler net çizimler veya numuneler, parçaların şekli, boyut, hassasiyet gereksinimleri ve montaj ilişkileri kapsamlı bir anlayışa sahip olmalıdır;Öncesini ve sonrasını incelemek için parça damgalama işlem kartını (genellikle damgalama teknisyeni tarafından sağlanır) anlayın.Prosesler arasındaki ilişki ve proses gereksinimleri karşılıklı olarak prosesler arasında garanti edilmeli ve kalıp sayısı ve tipi proses kartında belirtilen proses planına göre belirlenmeli;Kalıp yapısını belirlemek için parçaların üretim doğasında ustalaşın (deneme üretimi veya parti veya seri üretim), basit kalıp veya daha karmaşık yüksek verimli kalıp kullanımıdır;Sac malzeme veya şerit malzeme, rulo malzeme veya hurda malzeme gibi bileşen malzemesinin yapısını, boyutunu ve tedarik yöntemini anlayın;Pres ve ilgili teknik özellikleri anlamak, seçilen ekipmana göre kalıbın boşaltma yöntemini ve diğer yardımcı prosedürleri belirlemek:

Kalıbın yapısını belirlemek için bir temel sağlamak üzere, kalıp imalatının teknik gücünü, ekipman koşullarını ve işleme becerilerini anlamak.Bu verilerin araştırılmasına ve anlaşılmasına dayanarak, damgalama işleminin zayıf olduğu tespit edilirse, bu, performansını etkilemeyecek durumda olmalıdır, işlemenin değiştirilmesini kolaylaştırmak için öne sürülmelidir, böylece ürün tasarımı, damgalama daha mükemmel bir etki elde etmek için süreç hazırlama, kalıp tasarımı ve kalıp imalatı arasında daha iyi kombinasyon.

İkincisi, teknik ve ekonomik kısımların daha makul damgalama süreci şeması olduğunu belirleyin.Parçaların şekline göre, boyutsal doğruluk, işlem analizi için yüzey kalitesi gereksinimleri, kesme, delme, bükme ve diğer temel işlemler gibi temel işlemin doğasını belirleyin (bu basit işlem doğası, genellikle doğrudan gereksinimlerden olabilir Belirlemek için parça tablosu >; Çizim süreleri vb. gibi işlemlerin sayısını belirlemek için işlem hesaplamasına göre; Her işlemin deformasyon özelliklerine göre, ilk delme ise işlem düzenlemesinin sırasını belirlemek için boyut gereksinimleri delme işleminden sonra bükme veya bükme işleminden sonra; Kompozit damgalama işlemi, sürekli damgalama işlemi vb. gibi işlem kombinasyonunu belirlemek için üretim partisine ve koşullarına göre.

Üçüncüsü, kalıp formu seçimi.Sürecin doğası, işlemin sırası ve kombinasyonu belirlendiğinde, yani damgalama işlemi şemasını belirlemek için, şu anda kalıp yapısı formunun sürecini de belirlemelidir (kalıp formu seçimi aşağıdaki açıklamaya bakın) .

Dördüncüsü, gerekli süreç hesaplaması.Temel olarak şunları içerir: numuneyi en ekonomik ilkeye göre düzenlemek ve malzeme kullanımının makul bir şekilde belirlenmesi için boş boyutun hesaplanması;Baskıyı belirlemek için delme basıncını (delme kuvveti, bükme kuvveti, çekme kuvveti, boşaltma kuvveti, itme kuvveti, boş tutucu kuvveti vb. dahil) hesaplayın;Kalıbın kalitesini eksantrik yük ile etkilemeyecek şekilde kalıbın basınç merkezini hesaplayın;Kalıbın ana parçalarının (içbükey kalıp, zımba sabit plakası, tampon, zımba vb.) boyutlarının yanı sıra boşaltma kauçuğunun veya yayın serbest yüksekliğini hesaplayın veya tahmin edin;Dışbükey ve içbükey kalıbın boşluğunu belirleyin, dışbükey ve içbükey kalıbın çalışma parçasının boyutunu hesaplayın;Boş tutucunun çekme kalıbı, çekme sayısı ve orta için kullanılıp kullanılmadığını belirleyin.Proses kalıp boyut dağılımı ve yarı mamul boyut hesaplaması.

Beşincisi, kalıbın genel tasarımı.Yukarıdaki analiz ve hesaplama temelinde, genel kalıp tasarımı gerçekleştirilebilir.Genellikle önce yapının taslağı çizilir ve kalıbın kapanma yüksekliği ön olarak hesaplanır ve kalıbın şekil boyutu kabaca belirlenir.Şu anda, kaba şemayı belirlemek için her bileşenin yapısı tasarlanabilir.En iyi çözümü belirlemek için bu adımların birbiriyle yakından bağlantılı, bütünleşik ve birbirini tamamlayıcı nitelikte olduğuna dikkat edilmelidir.Genel olarak, genel tasarım, bileşen yapısının tasarımı dikkate alınarak gerçekleştirilir.Sıra mutlak değildir.Bileşen yapı tasarımı temel olarak aşağıdaki içerikleri içerir:

① Çalışma parçaları.Zımba, içbükey kalıp ve dışbükey ve içbükey kalıp gibi ve diğer yapısal formlar yekpare, birleşik veya işlemeli ve sabit form belirlemedir.

② Parçaları bulun.Konumlandırma plakası, bölme pimi (sabit veya hareketli) vb. kullanımı gibi, biçimi çoktur, özel duruma göre seçilebilir veya tasarlanabilir.Progresif kalıp için ayrıca ilk bölme pimi, kılavuz pimi ve mesafe zımbasının (yan kenar) kullanılıp kullanılmayacağını da göz önünde bulundurun.

③ Cihazı boşaltma ve itme.Boşaltma yaygın olarak iki biçimde kullanılır: rijit ve esnek.Sert baskı malzemesi genellikle sabit boşaltma plakasının yapı biçimini benimser ve esnek boşaltma malzemesi genellikle deriyi veya yayı elastik eleman olarak kullanır (yayı veya kauçuğunun tasarlanması ve hesaplanması gerekir).

④ Kılavuz parçalar.Bir kılavuz parçanın gerekli olup olmadığı ve ne tür bir kılavuz parçanın kullanıldığı dahil.Kılavuz direği · kılavuz kullanılıyorsa, kılavuz direğinin çapı ve uzunluğu belirlenmelidir.

⑤ Kalıp çerçevesinin seçimi, kurulumu ve sabitlenmesi.

Altıncı olarak, basını seçin.Pres seçimi, kalıp tasarımının önemli bir parçasıdır ve kalıp tasarımı sırasında presin tipi ve özellikleri belirlenmelidir.Pres tipinin belirlenmesi esas olarak damgalama işleminin gerekliliklerine ve kalıbın yapısına bağlıdır.

Çalışma Akışı

1. Satın alma siparişi alındı--—->2. Tasarım--—->3. Çizimin/çözümlerin onaylanması--—->4. Malzemeleri hazırlayın--—->5. CNC--—->6. CMM--—->6. Montaj--—->7. CMM-> 8. Muayene--—->9. (gerekirse 3. bölüm denetimi)--—->10. (dahili/müşteri yerinde)--—->11. Ambalaj (tahta kutu)--—->12. Teslimat

Kurşun zamanı ve Paketleme

3D tasarımın onaylanmasından 45 gün sonra

Ekspres yoluyla 5 gün: FedEx by Air

Standart İhracat Tahta Sandık

.png)

.png)